走進日本工廠的生產(chǎn)車間,透過實習(xí)期間拍攝的照片,一幅幅高效、嚴謹、充滿秩序的畫面躍然眼前。這些照片不僅是生產(chǎn)場景的記錄,更是日本商業(yè)管理中聞名遐邇的“精益思想”與“現(xiàn)場主義”的生動注腳。其管理精髓,往往就蘊藏在那些容易被忽視的細節(jié)之中。

一、可視化管理:一切信息一目了然

在照片中,最直觀的沖擊莫過于無處不在的“看板”。生產(chǎn)進度看板、品質(zhì)狀況看板、設(shè)備維護日歷……所有關(guān)鍵信息都用簡潔的圖表、醒目的顏色和清晰的數(shù)字公開懸掛在生產(chǎn)線旁。這不僅是信息的傳遞,更營造了一種全員參與、目標共享的管理氛圍。任何異常都能被迅速識別,確保了問題的即時響應(yīng)與透明化處理。

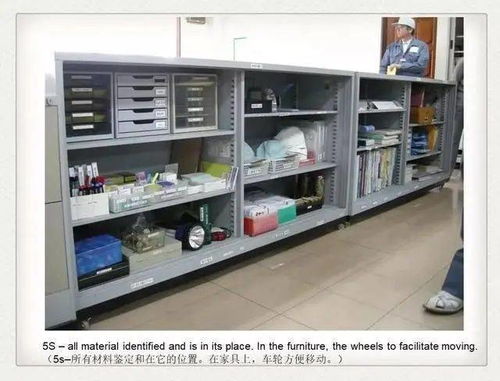

二、5S管理的極致踐行:秩序與效率的基礎(chǔ)

照片中的車間地面劃有清晰明確的區(qū)域線,工具、物料、在制品乃至清潔用品都各有其位,標識清楚。這便是“整理、整頓、清掃、清潔、素養(yǎng)”5S管理的完美體現(xiàn)。這種近乎苛刻的現(xiàn)場環(huán)境管理,絕非形式主義。它極大地減少了尋找工具、誤放物料的浪費,保障了作業(yè)安全,更在潛移默化中培養(yǎng)了員工遵守規(guī)則、追求完美的職業(yè)素養(yǎng),為高效率與高品質(zhì)奠定了物理與精神的雙重基石。

三、標準化作業(yè):將經(jīng)驗轉(zhuǎn)化為可復(fù)制的精確

特寫鏡頭下的作業(yè)臺,通常附有詳細的“標準作業(yè)書”,通過圖文并茂的方式,規(guī)定了每個工位的操作步驟、時間、手法甚至身體姿勢。這些標準并非一成不變,而是匯集了現(xiàn)場員工的智慧,并在實踐中持續(xù)優(yōu)化。它確保了不同員工能產(chǎn)出同樣高質(zhì)量的產(chǎn)品,極大降低了品質(zhì)波動,并使技能培訓(xùn)和新員工上手變得快速而系統(tǒng)。

四、人機協(xié)作與自動化:技術(shù)服務(wù)于人

照片中常能看到自動化設(shè)備與人工工位和諧共處的場景。日本的自動化并非盲目追求“無人化”,而是強調(diào)“人機最佳配合”。復(fù)雜的判斷、靈活的調(diào)整由人完成,重復(fù)、繁重或高精度的環(huán)節(jié)則由機器輔助。這種設(shè)計體現(xiàn)了管理中對“人”的尊重與賦能,旨在將員工從單調(diào)勞動中解放,專注于更有價值的改善與創(chuàng)新活動。

五、持續(xù)改善(Kaizen)的文化滲透

在休息區(qū)或車間角落的照片里,經(jīng)常能看到貼滿員工改善提案的“創(chuàng)意板”或“改善案例展示”。一個微小的工具改良、一個動作的簡化建議都可能被采納并表彰。這種鼓勵所有員工持續(xù)、漸進地改進每一處細節(jié)的文化,是日本工廠保持活力的核心。管理層的角色更像是支持者與教練,而非單純的命令者。

六、品質(zhì)內(nèi)建:不讓缺陷流入下道工序

在關(guān)鍵工位,照片可能捕捉到“安東繩”(Andon Cord)或呼叫按鈕。任何員工發(fā)現(xiàn)異常,都可以立即拉繩或按鍵,觸發(fā)聲光報警,整條生產(chǎn)線甚至?xí)虼藭和#钡絾栴}根源被解決。這體現(xiàn)了“質(zhì)量第一”和“不接受、不制造、不傳遞缺陷”的堅決態(tài)度,將品質(zhì)控制融入每一個制造環(huán)節(jié),而非依賴最終檢查。

****

透過這些實習(xí)照片的定格瞬間,我們可以看到,日本工廠卓越管理的背后,是一套環(huán)環(huán)相扣、深入肌理的管理哲學(xué)與實踐體系。它并非依賴高深莫測的技術(shù)或嚴苛的懲罰,而是通過創(chuàng)造透明、有序、尊重的現(xiàn)場環(huán)境,激發(fā)每一位員工的智慧與責(zé)任感,將追求極致效率與品質(zhì)變成一種日常習(xí)慣。這種根植于現(xiàn)場、專注于消除一切浪費的“精益管理”,正是其商業(yè)管理智慧中最值得深思與借鑒的部分。